设备回访实战分享|稳定生产的3个关键细节,只有车间里才看得到

上周,我深入一家黄金花线加工厂进行设备回访。客户使用我们的车线机已超过1年,这次回访的目标很明确:观察真实生产状态,验证设备长期运行的稳定性。

走进车间,我没有先检查参数,而是把注意力放在了设备周边的“环境”上。长期稳定生产,往往藏在三个细节里。

细节一:设备是否真正实现持续运行?

很多设备在刚装机时表现完美,真正的考验是在三个月、半年之后。

这次我看到,这台车线机正在对0.4mm细金线进行表面批花加工,据了解这些料是昨天下午放上去的,目前已经连续车了近20小时。我在旁边观察了几分钟:运行节奏平稳、无明显震动、噪音均匀。

车间负责人说:“现在基本可以长时间跑,只要开料的把线拉好,把料撞上去基本不需要人盯着。因为这个设备非常精密非常稳定,加工完成自己都会停机”

对加工厂来说,这句话的背后是 生产信心的建立。

细节二:操作师傅是否用得熟练?

我特意询问操作师傅:“换线规格和车花刀是否麻烦?”

他笑着回答:“现在很快,调刀和换线芯都熟了,不耽误生产。”

设备好不好用,一线操作工最有发言权。如果调整复杂、学习成本高,工人不愿用,再好的设备也难发挥价值。

细节三:现场有没有堆料与损耗?

我特别留意收料环节。

升级后的 漏斗式收料设计,让成品自动滑入收料盒,现场整洁,几乎没有散落料。

这一点看似细小,却直接影响车间整理效率与物料损耗。

回访总结:稳定大于一切

这次车间回访让我更加确信:稳定,远比任何宣传更重要。

在车线加工领域,如果设备自动化程度低,工厂就不得不依赖熟练工人,不仅人工成本高,还容易受人员流动影响。

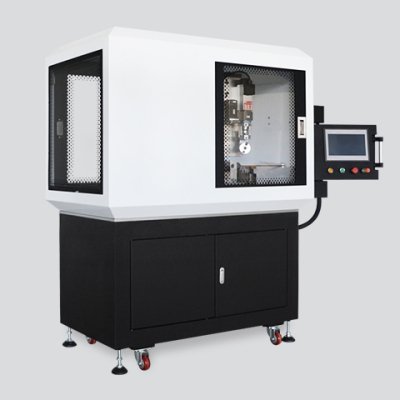

而像 Sible 车线机 这类在精密度、智能检测、自动收料等细节上升级的设备,长期来看:

✅ 减轻人工压力

✅ 提升运行稳定性

✅ 降低返工率

✅ 减少综合生产成本

设备选对,生产更顺——这句话,只有真正懂生产的人才明白。

简体中文

简体中文 English

English